报废锂电池极片回收设备拆解分离生产线的工艺流程是什么

2025-10-15 来自: 鑫恒岩重工科技 浏览次数:162

报废锂电池极片回收设备的拆解分离生产线的工艺流程以环保、高能效、安全为核心,通过物理与化学手段实现有价金属的准确提取与再生利用,其典型流程可分为预处理、破碎分选、金属回收及环保处理四大环节:

一、预处理:安全拆解与初步分离

放电处理

传统工艺需对废旧电池进行物理或化学放电,避免拆解时短路引发爆炸。

创新技术:绿捷环保等企业采用带电破碎技术,在氮气保护下直接破碎带电电池,氧含量≤2%,消除起火风险,同时省略放电环节,大幅提升处理效率。

拆解与外壳分离

通过自动化设备剥离电池外壳,分离出电池芯、电解液等组分。

环保设计:拆解过程全封闭,电解液通过冷凝回收系统收集,回收率达99%,避免挥发污染。

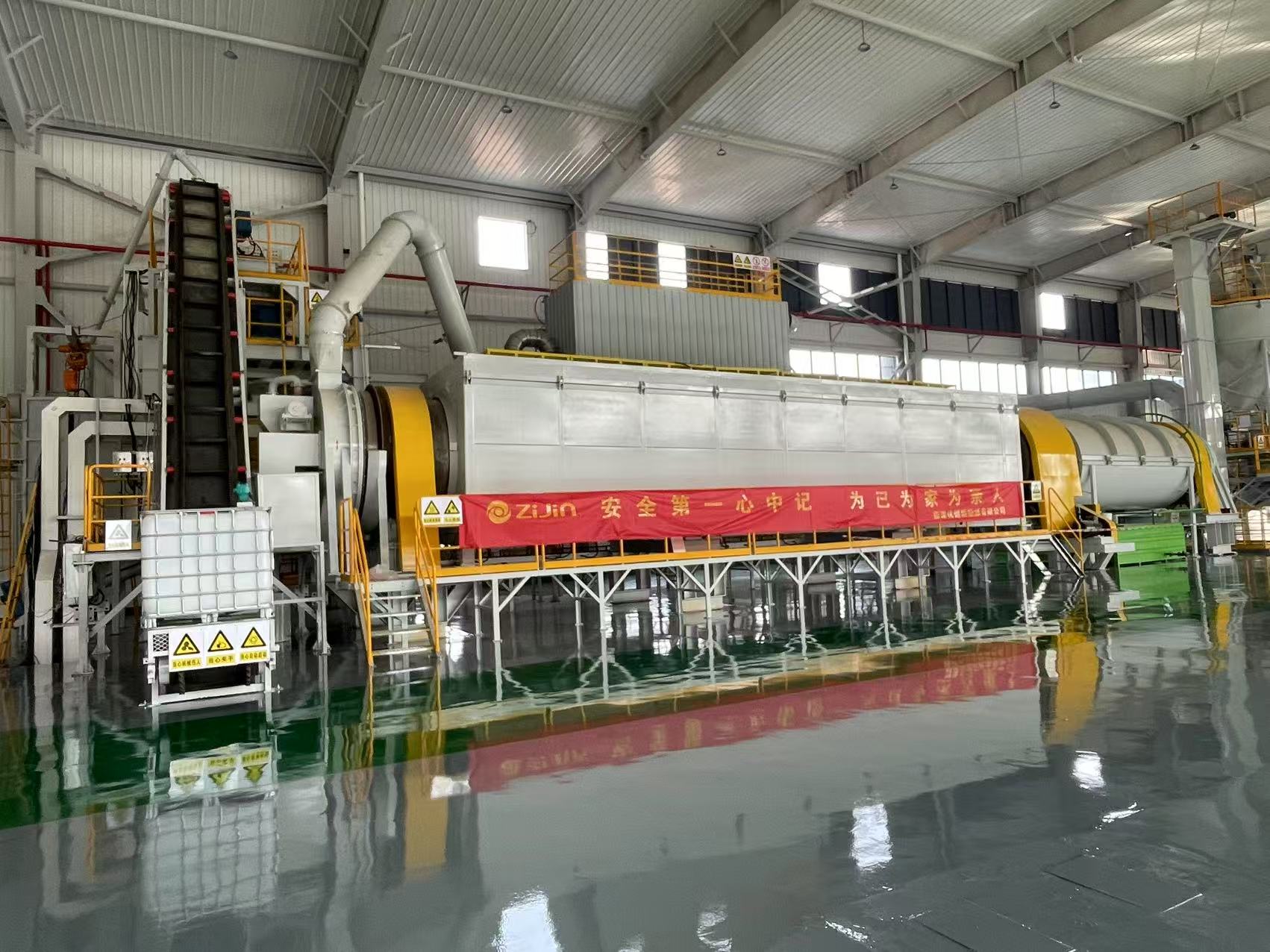

二、破碎分选:多级处理实现高能效解离

多级破碎

粗碎:将电池芯破碎至粒径≤2cm,便于后续分选。

细碎:通过多刀破碎机进一步细化物料,使正负极材料与集流体(铜箔、铝箔)充分解离。

物理分选技术

磁选:回收铁壳、镍片等磁性物质。

气流分选:利用风力分离隔膜、塑料等轻质组分。

重力分选+振动筛:按密度差异分离铜、铝、黑粉(正负极粉料)。

AI图像识别辅助:提升分选精度,铜铝纯度≥98%,黑粉回收率≥98%。

低温无氧热解

在400-600℃惰性环境中分解正极片中的PVDF粘结剂、电解液等有机物,使金属氧化物与铝箔物理分离。

环保优势:热解气经净化后循环利用,热能回收利用率≥80%,碳排放下降1.5吨/万吨处理量。

三、金属回收:清洁工艺提取高纯度材料

湿法冶金工艺

浸出:用硫酸+双氧水对黑粉进行酸浸,溶解锂、钴、镍等金属,形成混合溶液。

萃取与分离:

采用P507萃取剂分步萃取钴、镍,剩余溶液提锂。

离心萃取技术:通过高速离心力加速两相分离,缩短萃取时间,锂回收率提升至90%以上。

沉淀与结晶:加入碳酸钠沉淀锂离子,得到高纯度碳 酸 锂(纯度≥99.5%),可直接用于新电池生产。

火法冶金工艺(联合工艺前序)

Val’Eas工艺:废旧电池直接入炉熔炼,石墨和有机溶剂作为燃料,金属熔炼成合金后进一步湿法提纯。

局限性:能耗高、尾气处理压力大,国内多采用火法-湿法联合工艺,以火法为前序流程,湿法实现金属深度分离。

物理法创新

武汉瑞科美研发全流程物理法回收技术,不使用水、酸碱溶液,通过机械剥离和热修复直接再生石墨,金属回收率超95%,几乎无废液废气产生。

四、环保处理:全流程污染控制

废气治理

全封闭负压系统:旋风分离器+布袋除尘+脉冲反吹,粉尘排放≤10mg/m³。

活性炭吸附+UV光解:尾气中非甲烷总烃≤20mg/m³,符合欧盟环保标准。

废水循环

采用MVR蒸发技术实现废水零排放,单吨处理节水50吨以上。

湿法工艺废水经中和、沉淀、膜分离后回用,减少化学试剂消耗。

固废资源化

废旧隔膜改性后制成建材,铜箔、铝箔直接回用,废渣减量≥90%。

黑粉纯度达99.75%,镍钴回收率≥98%,锂回收率超90%,资源综合利用率≥95%。

五、工艺优势与产业应用

技术突破

高能效回收:单线日处理量10-200吨,远超传统工艺。

环保闭环:VOCs去除率>95%,粉尘排放<5mg>

安全设计:自动氮气注入+干粉灭火系统,确保生产线“不起火、不爆炸”。

产业价值

资源保障:每处理1万吨废旧电池,可提取锂600-800吨、钴100-150吨、镍200-300吨,减少原生矿开采量60-70%。

碳减排:单万吨处理减少碳排放1.5-2.3万吨,助力“双碳”目标。

经济性:金属综合回收成本降低30%,产品直供宁德时代、比亚迪等企业,构建“电池生产→使用→回收→再生材料”闭环。

六、未来趋势

模块化设计:破碎、热解、分选、除尘四大模块独立撬装,支持快速搬迁与产能扩容。

智能化升级:PLC+上位机控制系统实现一键启停、故障自诊断、远程运维。

技术迭代:针对固态电池、钠离子电池等新体系,开发兼容性更强的回收工艺,为绿色循环经济提供“中国方案”。